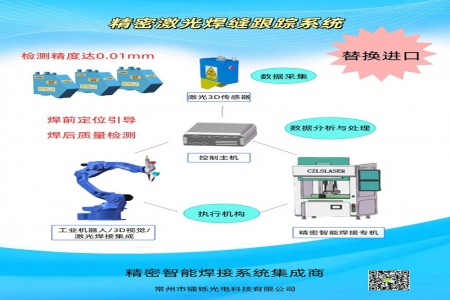

焊縫跟蹤系統(tǒng)是現(xiàn)代焊接自動化中的核心技術(shù)之一,它的重要性主要體現(xiàn)在提升焊接質(zhì)量、提高生產(chǎn)效率、降低人工成本以及對復(fù)雜工況的高適應(yīng)性等方面。下面我們就以鐳爍光電的焊縫跟蹤系統(tǒng)為例,從多個維度詳細(xì)解析其在焊接自動化中的重要性。

一、焊縫跟蹤系統(tǒng)的重要性

1. 提升焊接質(zhì)量和一致性

問題背景:傳統(tǒng)焊接依賴人工經(jīng)驗,易受疲勞、視角誤差等因素影響,導(dǎo)致焊縫偏移、未熔合、氣孔等缺陷。

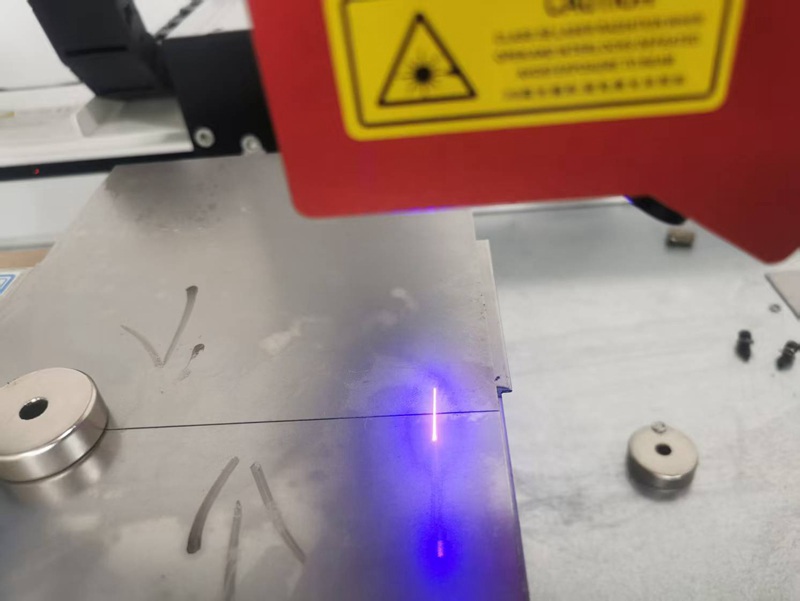

解決方案:鐳爍光電的系統(tǒng)通過高精度激光視覺傳感器實時掃描焊縫輪廓,結(jié)合算法動態(tài)調(diào)整焊槍位置(精度可達(dá)±0.01mm),確保焊接路徑與預(yù)設(shè)軌跡嚴(yán)格一致,動態(tài)調(diào)整激光焊接,大大減少了焊接缺陷問題。

2. 適應(yīng)復(fù)雜工況

挑戰(zhàn):工件表面存在油污、銹蝕或裝配誤差時,傳統(tǒng)示教編程的機器人很難勝任。

鐳爍光電的優(yōu)勢:其系統(tǒng)采用多模態(tài)傳感融合技術(shù)(激光+視覺),即使面對不規(guī)則焊縫(如曲線、坡口)或強光干擾環(huán)境,仍能穩(wěn)定識別并生成3D補償路徑。

3. 提高生產(chǎn)效率與降低成本

效率提升:傳統(tǒng)焊接需頻繁人工干預(yù)調(diào)整,焊縫跟蹤系統(tǒng)支持實時閉環(huán)控制,焊接速度可提高30%~50%,同時減少停機時間。

成本節(jié)約:以工程機械行業(yè)為例,采用該系統(tǒng)后,焊材浪費減少20%,人工成本降低70%。

4. 支持智能化與數(shù)字化升級

數(shù)據(jù)驅(qū)動優(yōu)化:鐳爍系統(tǒng)內(nèi)置數(shù)據(jù)采集模塊,可記錄焊接參數(shù)、軌跡偏移量等關(guān)鍵信息,為工藝優(yōu)化提供數(shù)據(jù)依據(jù)。

工業(yè)4.0集成:支持與MES、PLC等系統(tǒng)無縫對接,實現(xiàn)焊接過程的遠(yuǎn)程監(jiān)控與智能排產(chǎn),助力工廠數(shù)字化升級。

二、鐳爍光電焊縫跟蹤系統(tǒng)的技術(shù)亮點

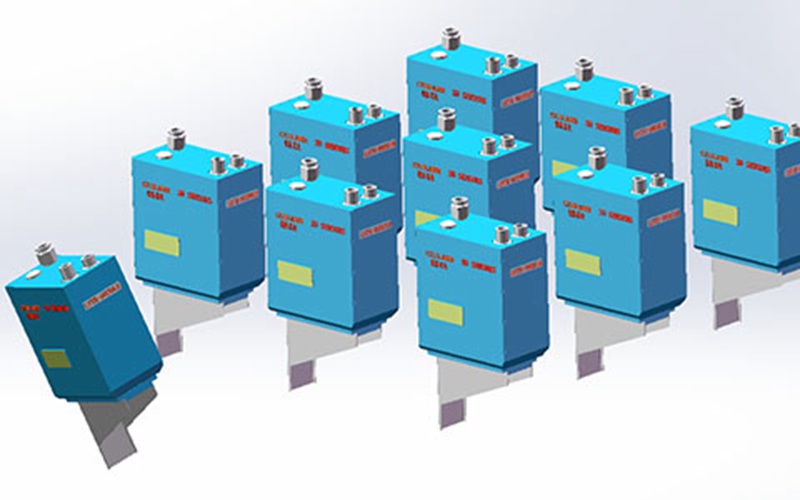

1. 核心硬件:高響應(yīng)激光傳感器

采用線激光掃描技術(shù),掃描頻率高,可捕捉動態(tài)焊縫的細(xì)微變化。

抗干擾設(shè)計:通過自適應(yīng)濾波算法,在飛濺、煙塵環(huán)境下仍保持性能穩(wěn)定。

2. 智能算法:多級補償與預(yù)測控制

實時糾偏:基于機器學(xué)習(xí)的路徑預(yù)測算法,可在焊槍抵達(dá)目標(biāo)點前完成軌跡修正。

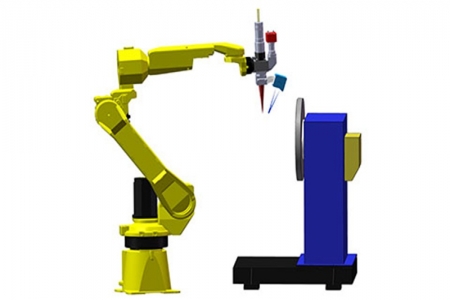

多軸協(xié)同:與機器人運動學(xué)模型深度耦合,支持機器人復(fù)雜姿態(tài)下的精準(zhǔn)跟蹤。

3. 行業(yè)適配性

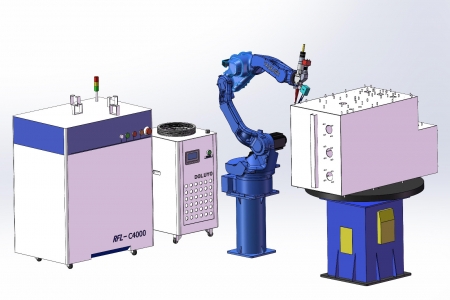

多場景覆蓋應(yīng)用:適用于弧焊(MIG/MAG/TIG)、激光焊、等離子焊等多種焊接工藝。

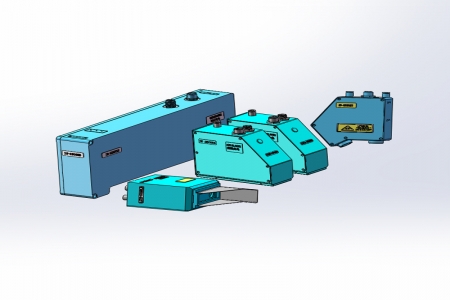

模塊化設(shè)計:可根據(jù)需求選配不同功率傳感器,兼容安川、庫卡、發(fā)那科等主流機器人品牌。

三、典型應(yīng)用場景

1.新能源汽車電池托盤焊接

鋁合金薄板在焊接過程中易變形,焊縫間隙波動大。焊縫跟蹤系統(tǒng)通過實時間隙檢測與焊速自適應(yīng)調(diào)節(jié),將焊接合格率提升至98%以上。

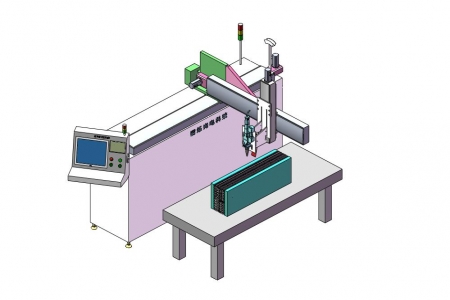

2.鋼結(jié)構(gòu)橋梁自動化焊接

焊縫跟蹤系統(tǒng)在長直焊縫的焊接過程中可以持續(xù)跟蹤,并進(jìn)行熱變形補償。

焊縫跟蹤系統(tǒng)是智能制造的關(guān)鍵使能技術(shù),而鐳爍光電憑借其高精度傳感、智能算法和場景化適配能力,正在為軌道交通、新能源、重型裝備等行業(yè)提供高性價比的解決方案,助力企業(yè)突破質(zhì)量瓶頸、降本增效。