激光焊縫跟蹤系統(tǒng)在汽車(chē)白車(chē)身自動(dòng)化焊接領(lǐng)域具有重要應(yīng)用,它就是機(jī)器人的眼睛,它的作用主要是用于提升焊接質(zhì)量、效率和自動(dòng)化水平。下面我們就來(lái)給大家介紹一下激光焊縫跟蹤系統(tǒng)在汽車(chē)白身焊接中的應(yīng)用以及它的優(yōu)勢(shì)都有哪些。

一. 應(yīng)用場(chǎng)景

a. 復(fù)雜焊縫的實(shí)時(shí)跟蹤

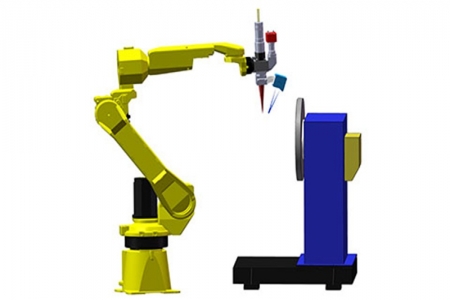

多類(lèi)型焊接工藝:適用于點(diǎn)焊、弧焊、激光焊等,尤其是車(chē)身不同部位(如車(chē)門(mén)、車(chē)頂、底板、縱梁等)的拼接焊縫。

異形工件焊接:針對(duì)車(chē)身復(fù)雜的曲面、折線(xiàn)焊縫,實(shí)時(shí)調(diào)整焊槍路徑,避免因裝配誤差或工件變形導(dǎo)致的焊接缺陷。

b. 薄板焊接質(zhì)量控制

汽車(chē)白車(chē)身多采用0.6-2mm的薄鋼板或鋁合金,對(duì)熱輸入敏感。激光跟蹤器通過(guò)實(shí)時(shí)監(jiān)測(cè)焊縫位置,精準(zhǔn)控制焊接參數(shù),減少燒穿或虛焊等焊接缺陷,提升整體的焊接質(zhì)量。

c. 高節(jié)拍自動(dòng)化產(chǎn)線(xiàn)

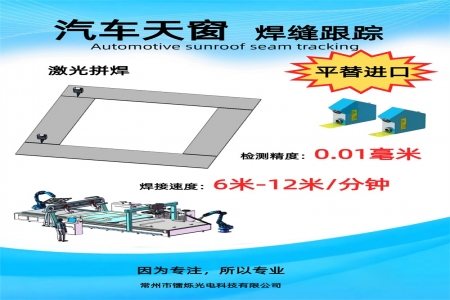

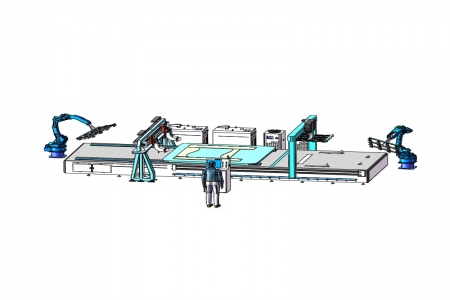

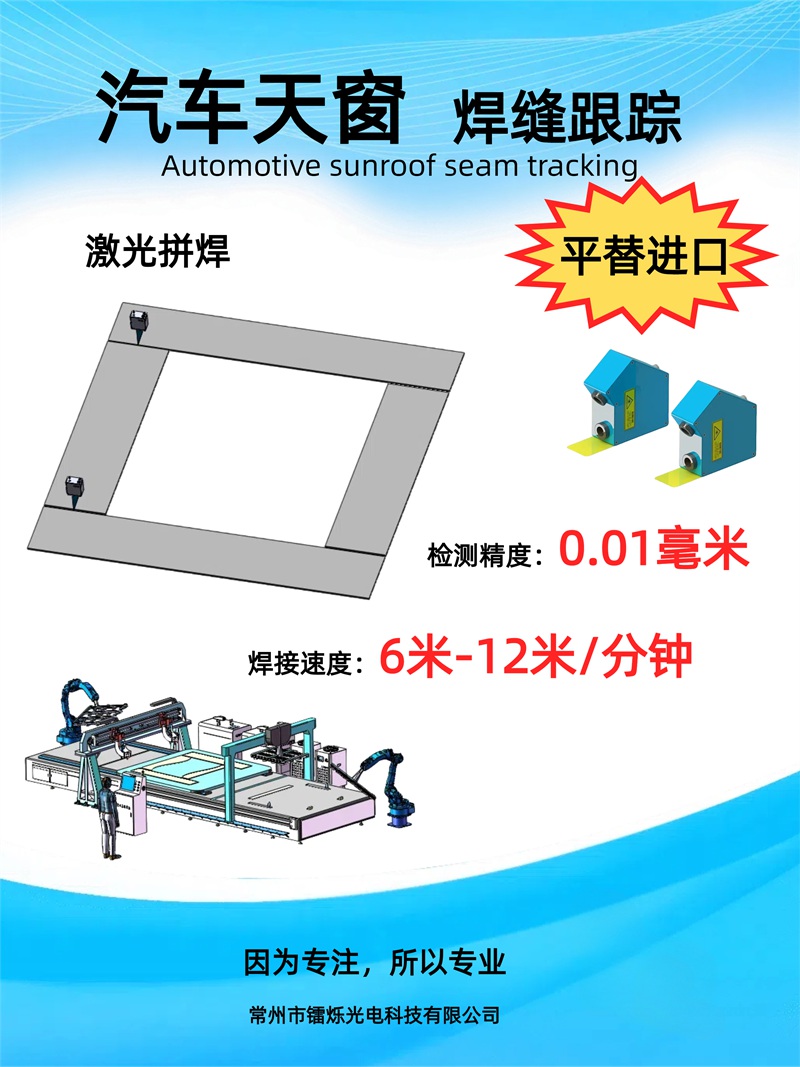

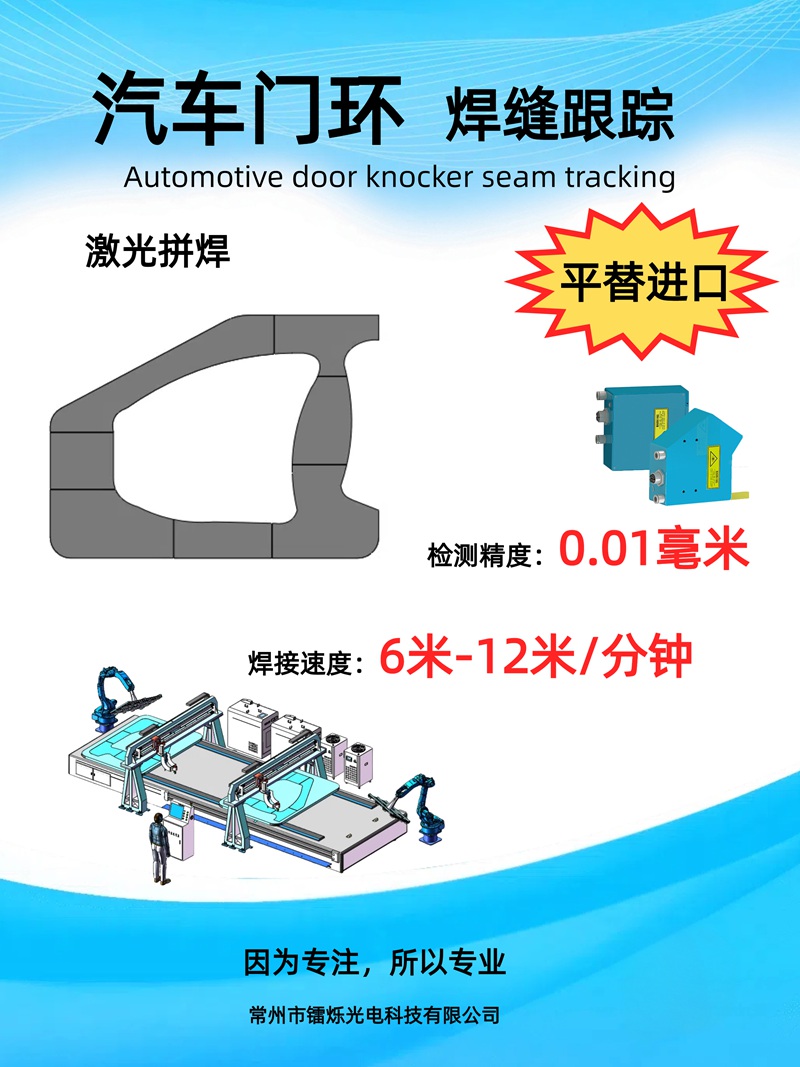

在高速流水線(xiàn)中(如每分鐘焊接數(shù)十個(gè)點(diǎn)),激光跟蹤器與機(jī)器人協(xié)同工作,縮短停機(jī)調(diào)整時(shí)間,適應(yīng)柔性化生產(chǎn),鐳爍光電的激光焊縫跟蹤系統(tǒng)可以實(shí)現(xiàn)6-12米/分鐘的高效焊接。

二. 技術(shù)優(yōu)勢(shì)

a. 高精度糾偏

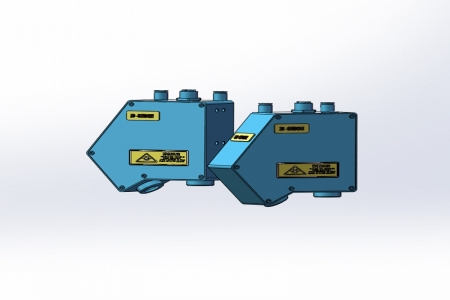

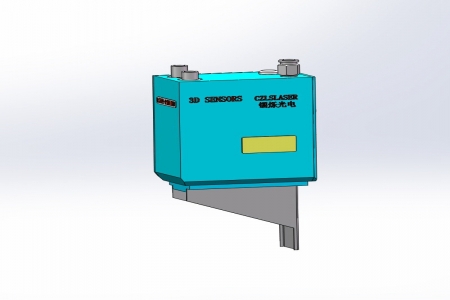

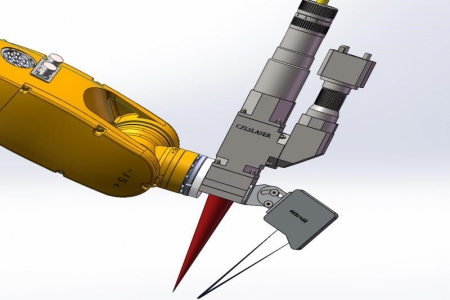

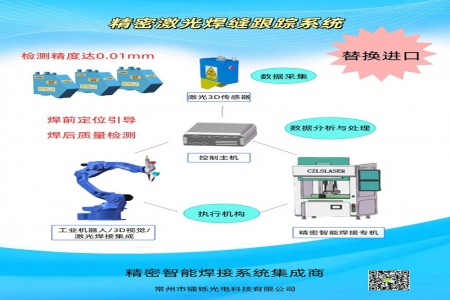

通過(guò)激光三角測(cè)量或結(jié)構(gòu)光掃描,實(shí)時(shí)獲取焊縫3D位置(精度可達(dá)±0.01mm),動(dòng)態(tài)修正機(jī)器人路徑,補(bǔ)償裝配誤差或夾具偏移。

b. 提升良品率

減少因工件公差、熱變形導(dǎo)致的焊接缺陷(如錯(cuò)邊、跑偏、咬邊、孔洞),降低返修率。

c. 適應(yīng)多樣材料

兼容鋼、鋁、高強(qiáng)鋼及異種材料焊接,尤其適合新能源汽車(chē)輕量化車(chē)身的鋁鋼混合結(jié)構(gòu)。

d. 降低人工依賴(lài)

傳統(tǒng)人工示教耗時(shí)且依賴(lài)經(jīng)驗(yàn),激光跟蹤器實(shí)現(xiàn)“自適應(yīng)焊接”,減少編程調(diào)試時(shí)間,支持小批量定制化生產(chǎn)。

三. 典型案例

車(chē)身側(cè)圍焊接:跟蹤車(chē)門(mén)框的不規(guī)則焊縫,確保密封性。

汽車(chē)門(mén)環(huán)、天窗拼板焊接:不同厚實(shí)的板材高速、高效、高質(zhì)焊接。

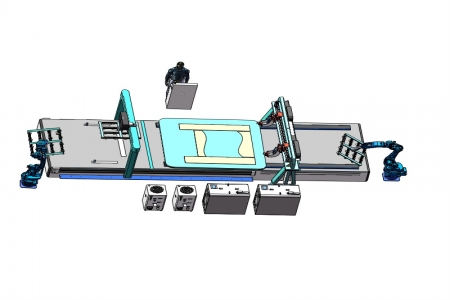

底板總成拼接:多機(jī)器人協(xié)作時(shí),同步校正長(zhǎng)焊縫的直線(xiàn)度。

電池托盤(pán)焊接(新能源車(chē)):高精度密封焊接,防止電解液泄漏。

激光焊縫跟蹤器在汽車(chē)白車(chē)身焊接中已成為提升質(zhì)量、效率和柔性的關(guān)鍵技術(shù),尤其適應(yīng)新能源汽車(chē)輕量化、高安全性的需求。隨著工業(yè)4.0的推進(jìn),其與AI、物聯(lián)網(wǎng)的深度融合將進(jìn)一步推動(dòng)焊接工藝的智能化升級(jí)。

目前鐳爍光電的激光焊縫跟蹤以及焊縫缺陷系統(tǒng)的技術(shù)已經(jīng)非常成熟,性能可以媲美國(guó)外賽融等進(jìn)口品牌,但價(jià)格只有它們的1/2-1/3,更具性?xún)r(jià)比,以更低的成本對(duì)生產(chǎn)線(xiàn)進(jìn)行改造,提高生產(chǎn)效率,有這方面需求的客戶(hù)可以聯(lián)系我們進(jìn)行了解。