在當今工業(yè)制造領(lǐng)域,焊接質(zhì)量作為決定產(chǎn)品結(jié)構(gòu)可靠性與使用壽命的關(guān)鍵因素,其重要性不言而喻。傳統(tǒng)焊接模式高度依賴人工經(jīng)驗,受操作者技能水平、疲勞狀態(tài)等主觀因素影響顯著,導致生產(chǎn)效率低下、焊接質(zhì)量波動較大。隨著智能制造浪潮的蓬勃興起,焊縫跟蹤技術(shù)憑借其高精度、實時響應以及自適應調(diào)節(jié)的卓越性能,成為焊接領(lǐng)域?qū)崿F(xiàn)技術(shù)跨越的重要突破口。本文將從技術(shù)運作原理、核心競爭優(yōu)勢以及行業(yè)應用實踐三個層面,深入剖析這項技術(shù)所蘊含的革新價值。

一、焊縫跟蹤器的技術(shù)原理

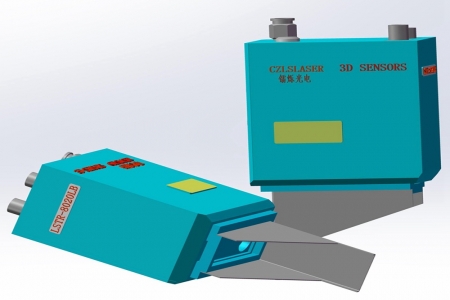

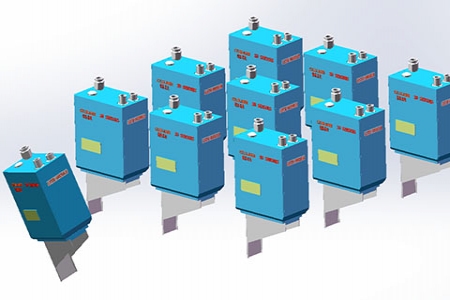

焊縫跟蹤器的核心競爭力在于運用多傳感器融合技術(shù),對焊縫位置和形態(tài)數(shù)據(jù)進行實時捕捉,并據(jù)此動態(tài)調(diào)整焊接路徑。其完整的工作流程可劃分為以下三個關(guān)鍵環(huán)節(jié):

(一)數(shù)據(jù)采集環(huán)節(jié)

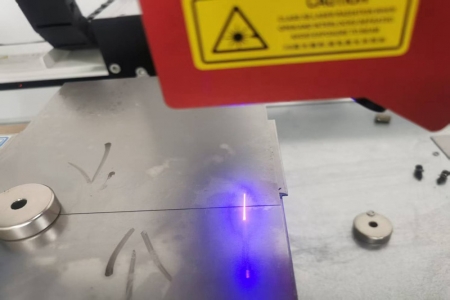

借助激光視覺傳感器或者結(jié)構(gòu)光掃描技術(shù),對焊縫進行三維輪廓掃描,能夠精準獲取毫米級精度的位置、寬度、坡口角度等關(guān)鍵信息,為后續(xù)的數(shù)據(jù)處理和焊接路徑規(guī)劃提供堅實的數(shù)據(jù)支撐。

(二)數(shù)據(jù)處理環(huán)節(jié)

通過邊緣檢測、點云分析等算法對焊縫特征進行提取,并結(jié)合預先設定的焊接速度、電流電壓等工藝參數(shù),生成具有針對性的動態(tài)控制指令,確保焊接過程的科學性和合理性。

(三)實時糾偏環(huán)節(jié)

將生成的控制指令傳輸至焊接執(zhí)行機構(gòu),如機器人或自動化焊槍,實現(xiàn)焊槍與焊縫的精準對位,保障熔池穩(wěn)定成形,有效避免焊接偏差的產(chǎn)生。

二、技術(shù)優(yōu)勢:精度與效率的雙向突破

相較于傳統(tǒng)的人工焊接方式,智能焊縫跟蹤器在多種場景下展現(xiàn)出顯著的技術(shù)優(yōu)勢:

(一)復雜工況的強大適應能力

能夠有效應對強弧光、煙塵等干擾環(huán)境,通過先進的抗干擾算法確保數(shù)據(jù)采集的可靠性,保障焊接過程的穩(wěn)定性。

支持 V 型、U 型、角接等多種焊縫類型,同時兼容碳鋼、鋁合金等多種材料,具有廣泛的適用性。

(二)卓越的動態(tài)糾偏性能

在工件裝配存在誤差或發(fā)生熱變形的情況下,能夠?qū)崟r對焊接軌跡進行調(diào)整,顯著降低漏焊、偏焊等問題的發(fā)生概率。

典型糾偏精度達到 ±0.2mm,大幅提升產(chǎn)品的良品率,據(jù)統(tǒng)計可使良品率提升 30% 以上。

(三)工藝參數(shù)的智能優(yōu)化

能夠根據(jù)焊縫形態(tài)自動匹配電流、送絲速度等工藝參數(shù),減少人工調(diào)試時間,同時降低能耗,實現(xiàn)焊接過程的智能化和高效化。

三、行業(yè)應用場景與實踐價值

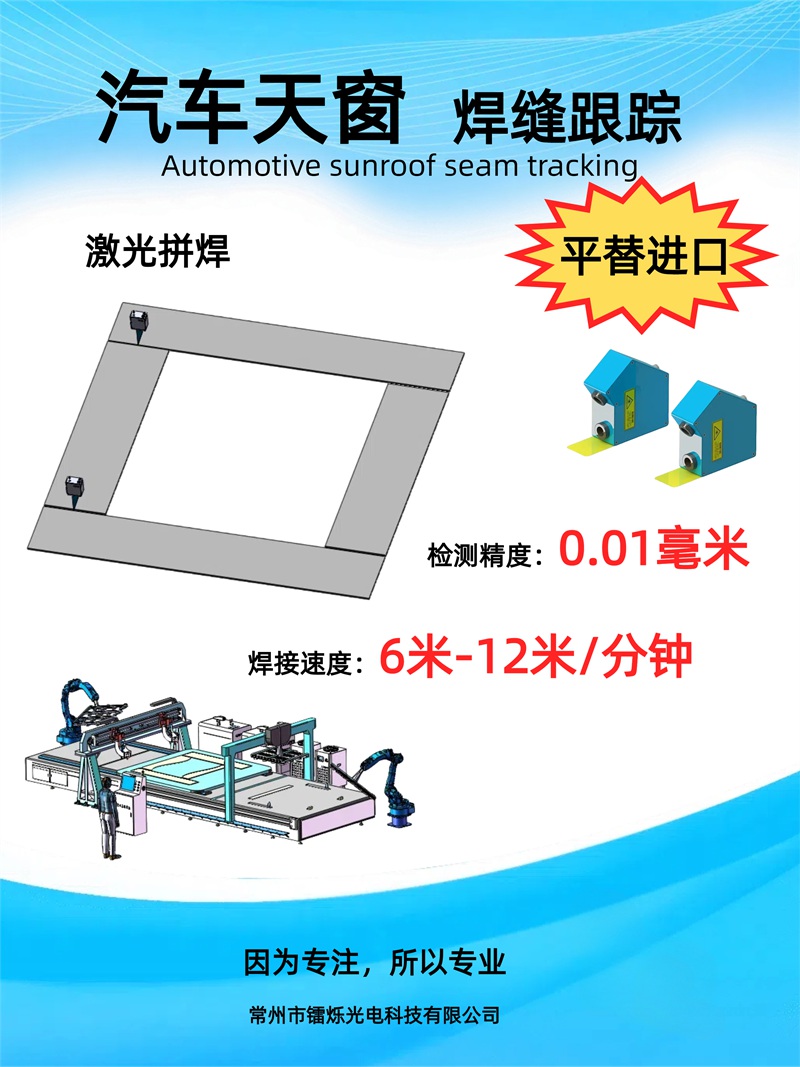

(一)汽車制造領(lǐng)域

在車身焊接過程中,焊縫跟蹤器能夠精準定位薄板搭接縫,有效避免焊穿或虛焊等問題,保障車身結(jié)構(gòu)強度。某知名車企引入該技術(shù)后,焊接效率提升了 25%,返修率降低至 1% 以內(nèi),顯著提升了生產(chǎn)效益和產(chǎn)品質(zhì)量。

(二)壓力容器與管道領(lǐng)域

針對環(huán)縫、縱縫的長距離焊接需求,該系統(tǒng)能夠?qū)崿F(xiàn)連續(xù)跟蹤,確保全位置焊接的一致性,滿足 ASME 等嚴苛的行業(yè)標準,為壓力容器和管道的安全性和可靠性提供了有力保障。

(三)船舶與重型機械領(lǐng)域

在厚板多道焊場景中,通過分層掃描與路徑規(guī)劃,能夠優(yōu)化焊道排布,減少熱應力變形。某船廠應用該技術(shù)后,焊接工時縮短了 40%,大幅提高了生產(chǎn)效率,降低了勞動成本。

焊縫跟蹤器不僅是焊接工藝的 “智慧之眼”,更是工業(yè)自動化升級的關(guān)鍵推動力量。隨著技術(shù)的不斷進步和行業(yè)需求的持續(xù)增長,其應用領(lǐng)域?qū)⒉粩嗤卣梗瑸橹圃鞓I(yè)的高質(zhì)量發(fā)展注入新的活力。鐳爍光電將始終專注于光學傳感與智能控制領(lǐng)域的深耕細作,以創(chuàng)新技術(shù)賦能精準焊接,與廣大客戶攜手共進,共同探索智能制造的美好未來。