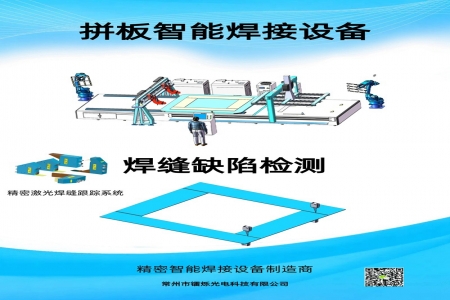

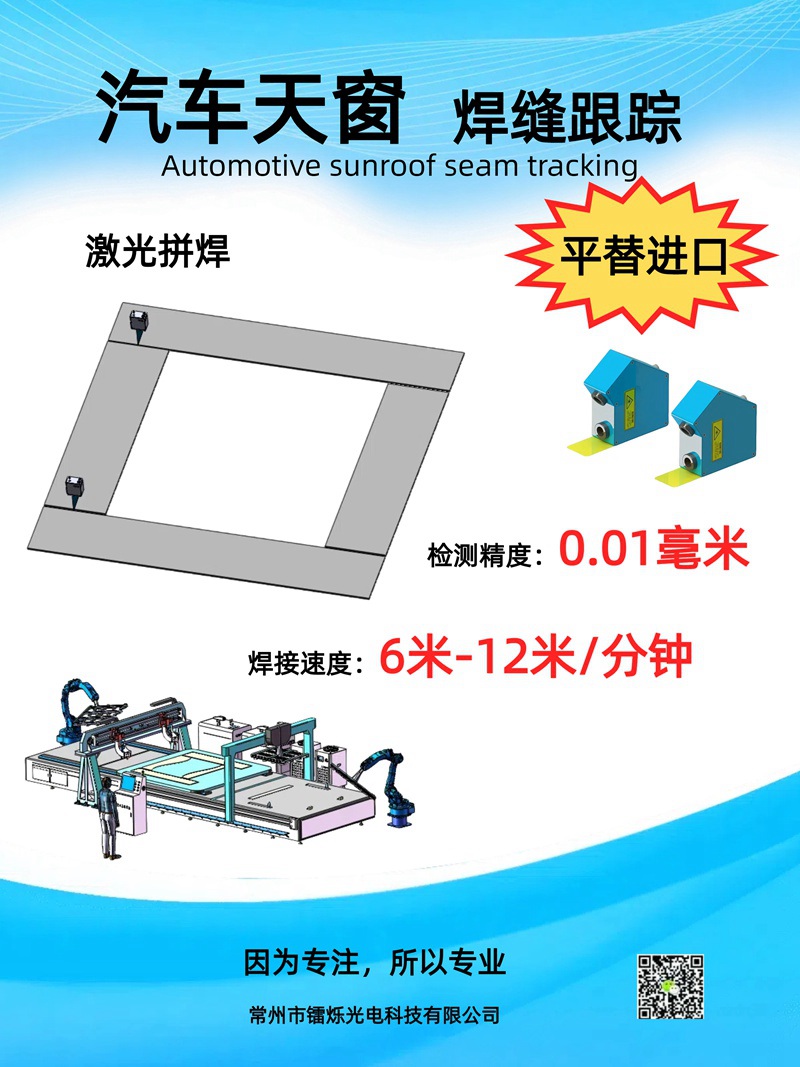

鐳爍光電科技的激光焊縫跟蹤傳感器在汽車天窗智能焊接中展現(xiàn)了顯著的技術(shù)優(yōu)勢與應(yīng)用價值,大大提高了汽車天窗焊接的效率和質(zhì)量,同時它的功能上可以平替進(jìn)口品牌,成本僅為進(jìn)口品牌的1/3-1/2,而且服務(wù)響應(yīng)更快捷。

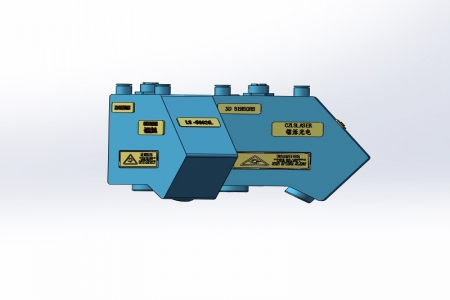

一、鐳爍焊縫跟蹤傳感器的技術(shù)原理

鐳爍光電的傳感器基于激光三角反射式原理,通過激光束投射到工件表面形成光斑,利用高速CCD相機(jī)捕捉反射光信號,結(jié)合圖像處理算法實(shí)時提取焊縫的位置、形狀和三維輪廓信息。這些數(shù)據(jù)通過控制系統(tǒng)反饋給焊接機(jī)器人,動態(tài)調(diào)整焊槍軌跡,實(shí)現(xiàn)精準(zhǔn)跟蹤焊接。

該技術(shù)的關(guān)鍵在于非接觸式測量與實(shí)時反饋機(jī)制,能夠適應(yīng)高溫、煙塵等復(fù)雜環(huán)境,且精度可達(dá)0.01毫米,滿足汽車天窗等高精度焊接需求。

二、汽車天窗焊接的技術(shù)難點(diǎn)

復(fù)雜焊縫形狀

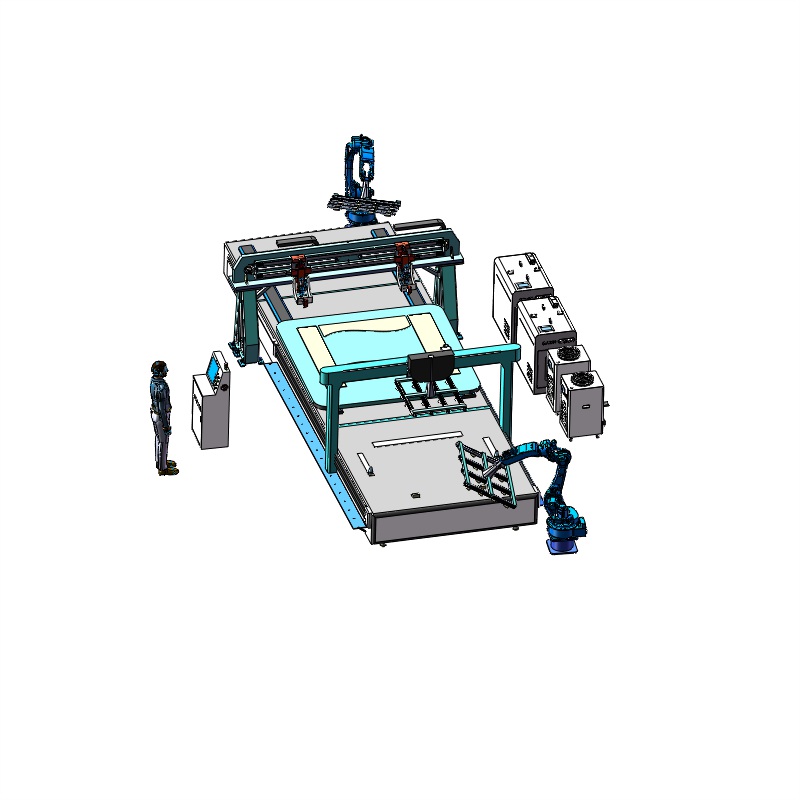

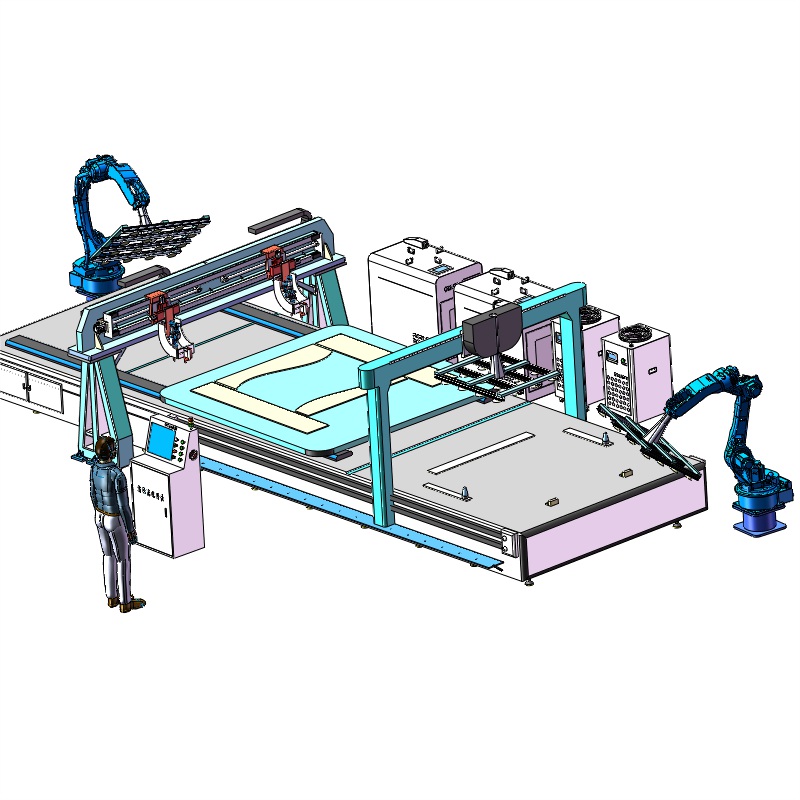

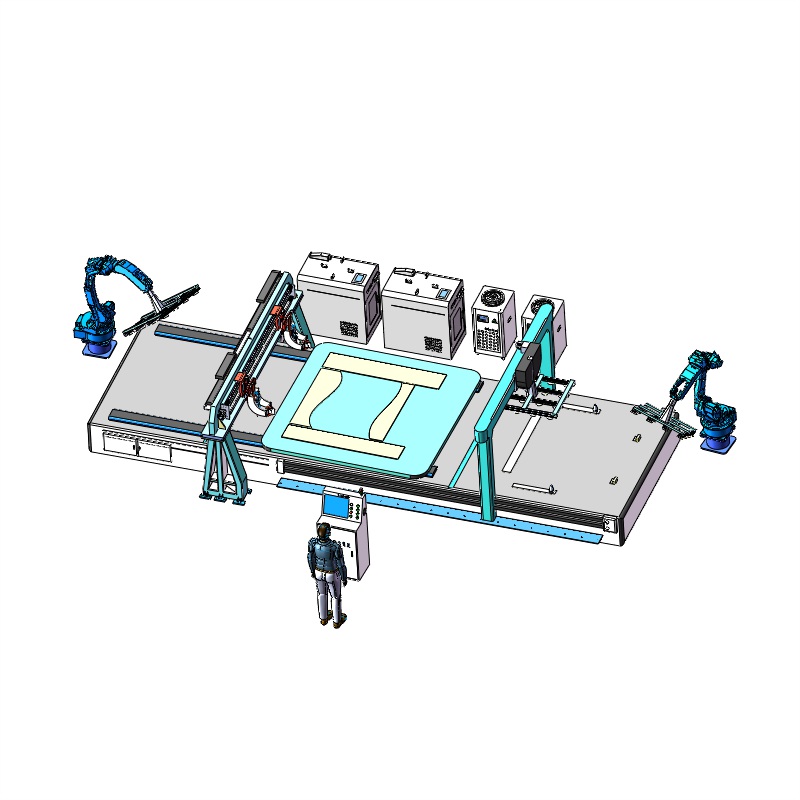

汽車天窗通常由多塊異形金屬或復(fù)合材料拼接而成,焊縫軌跡復(fù)雜且易受裝配誤差影響。鐳爍傳感器通過高靈敏激光掃描和自適應(yīng)算法,可識別不規(guī)則焊縫路徑,實(shí)時糾偏焊槍位置,減少人工示教和返工需求。焊接質(zhì)量與效率

傳統(tǒng)焊接依賴固定編程,難以應(yīng)對工件變形或裝配偏差。鐳爍的傳感器通過動態(tài)參數(shù)調(diào)整(如焊接速度、電流),確保焊縫均勻性,減少漏焊、虛焊現(xiàn)象,成品合格率顯著提升。環(huán)境適應(yīng)性

鐳爍傳感器配備濾光保護(hù)鏡片和風(fēng)冷系統(tǒng),有效過濾干擾信號并降溫,減少焊接過程中產(chǎn)生的飛濺、高溫和煙塵對設(shè)備的影響,保障設(shè)備穩(wěn)定運(yùn)行。

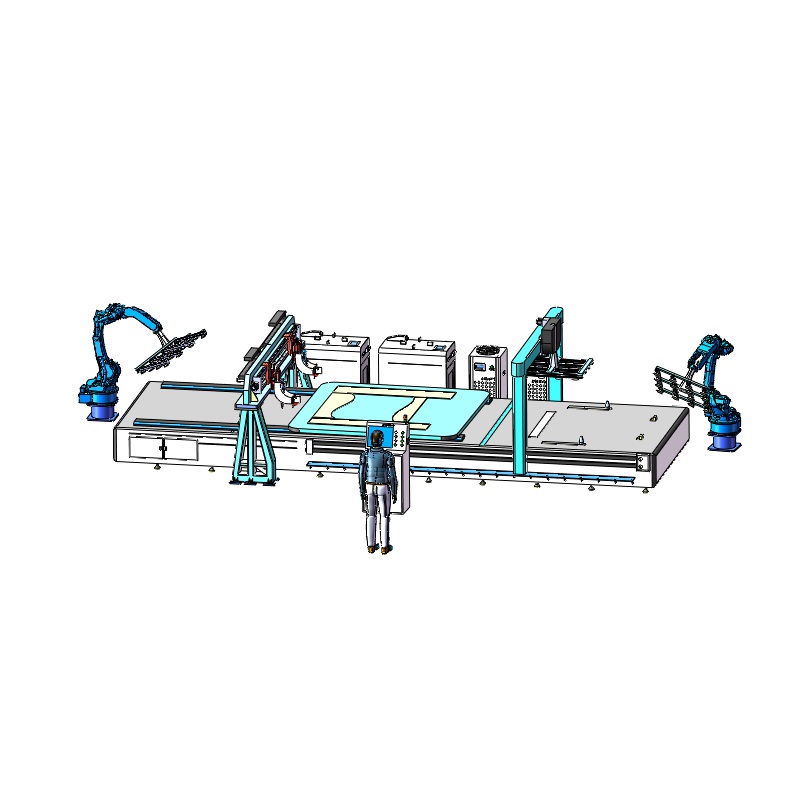

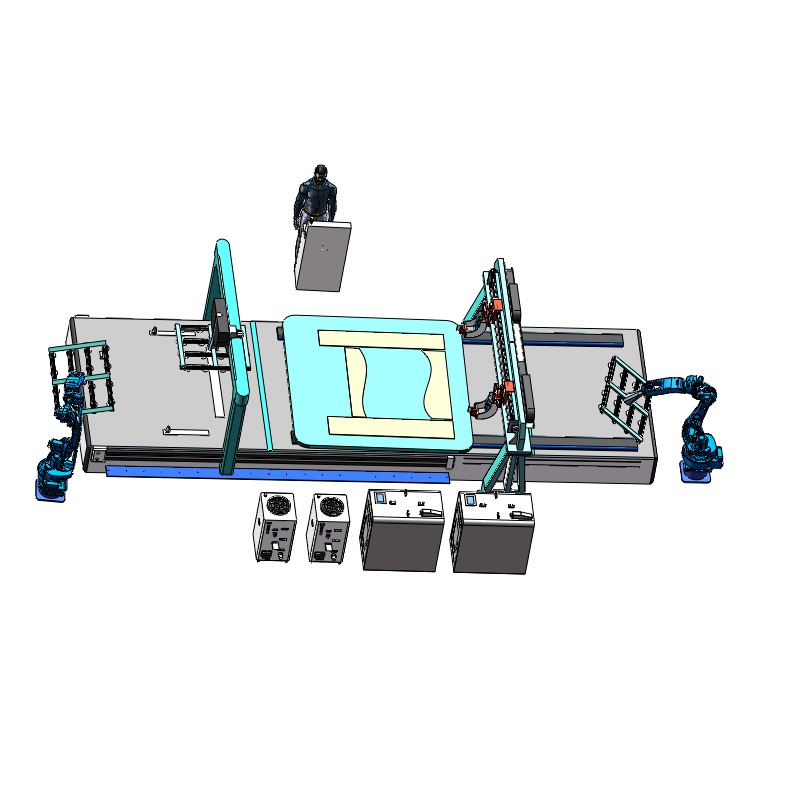

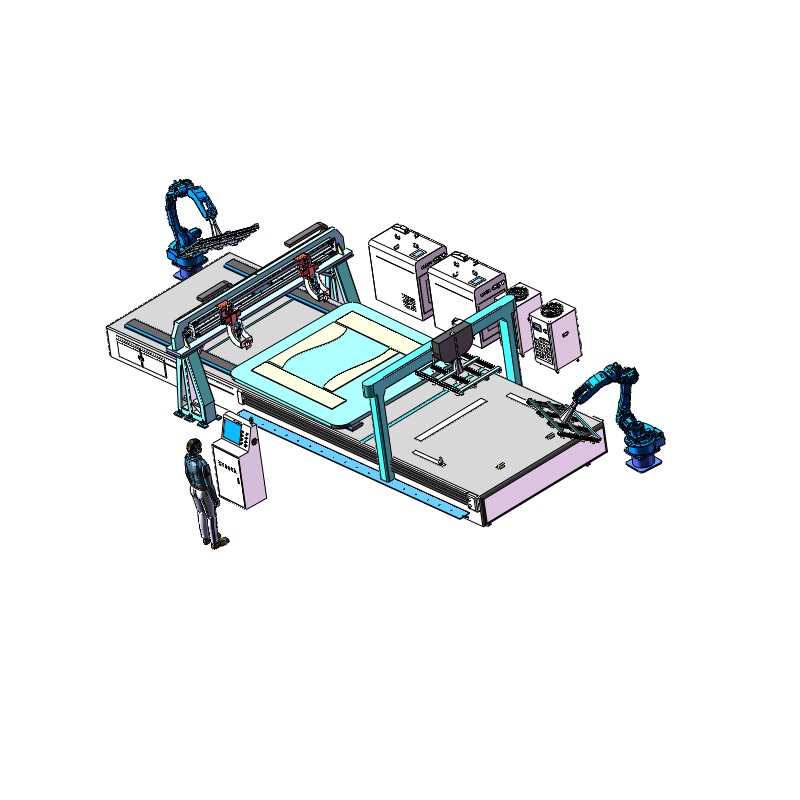

三、實(shí)際應(yīng)用案例與效果

在某汽車天窗制造項(xiàng)目中,引入鐳爍焊縫跟蹤傳感器后:

效率提升:自動化焊接減少人工干預(yù),生產(chǎn)周期縮短約30%;

成本降低:返修率下降50%以上,人力成本節(jié)約顯著;

質(zhì)量優(yōu)化:焊縫均勻美觀,強(qiáng)度符合安全標(biāo)準(zhǔn),滿足汽車輕量化設(shè)計要求。

四、技術(shù)優(yōu)勢總結(jié)

高精度與實(shí)時性:微米級檢測能力,動態(tài)調(diào)整響應(yīng)時間短;

強(qiáng)環(huán)境適應(yīng)性:支持多種材質(zhì)(鋼、鋁合金等)和復(fù)雜工況的自動化焊接;

易集成:兼容主流焊接機(jī)器人和自動化焊接設(shè)備,安裝調(diào)試便捷。

五、未來發(fā)展趨勢

隨著汽車制造向智能化、輕量化發(fā)展,鐳爍光電的傳感器技術(shù)將進(jìn)一步融合AI算法,提升焊縫預(yù)測與工藝優(yōu)化能力,推動焊接全流程無人化。其在新能源車頂蓋焊接、天窗框架一體化成型等場景的應(yīng)用潛力巨大。

鐳爍光電的焊縫跟蹤傳感器通過技術(shù)創(chuàng)新與精準(zhǔn)適配,為汽車天窗焊接提供了高效、可靠的解決方案,成為智能制造升級的關(guān)鍵助力。